Aujourd’hui, j’ai eu le privilège de visiter la société Foil&Co, l’un des acteurs français qui va compter dans le monde du Windfoil, en compagnie de Tanguy LE BIHAN. Je vous emmène donc dans mes bagages jusqu'à Brest, une fois n'est pas coutume, découvrir en détails les spécifiés de cette société.

Genèse

Tanguy LE BIHAN est un nom reconnu de l’architecture navale. Avec des dessins de bateaux très connus à son actif, il n’avait plus grand chose à prouver dans son métier d’origine. Il est par contre régulièrement sollicité sur des projets très divers qui vont de la plasiance aux sports de glisse, en passant par la voile sportive (catamarans, moths etc.).

Après avoir, au cours de ses diverses missions, éclusé beaucoup d’options de sous-traitance en Asie avec tous les problèmes afférants (délais, qualité, dérive dans le temps, manque de fiabilité), Tanguy a rapidement cerné l’intérêt d’un centre de R&D et de prototypage en France, au plus près du marché.

Il a donc choisi de créer ce qui n’existait nul par ailleurs dans le domaine de la voile et de la glisse : une société de R&D indépendante équipée des dernières technologies (Modélisation, CNC, CFD, Impression 3D, découpe numérique, mapage digital, presses chauffantes), et de compétences de haut niveau en conception de production, capable de réaliser de la R&D, et de la production sur des pièces composites prepreg haut de gamme.

Foil & Co est ainsi né il y a quelques mois avec un objectif bien précis : mettre en oeuvre des vraies compétences en mécanique des fluides et structure composite, et leur laisser toute la liberté de s’exprimer grâce à une chaine complète de prototypage et de production interne. L’avantage décisif réside dans la vitesse à laquelle un concept peut devenir une réalité parfaitement conforme et prête à être testée.

Compte tenu des investissements importants, le projet était osé, mais quand on voit le chemin parcouru en quelques mois, tous les feux sont au vert pour faire de Foil&Co un des grands acteurs de ce nouveau marché.

Bien sûr, le windfoil n’est que le premier projet de Foil&Co, et en plus des développements en cours dans notre domaine, l’équipe de presque 10 personnes a déjà plusieurs autres dossiers sur la table.

Les compétences

Foil&Co met en commun des compétences pointues dans des domaines stratégiques : l’architecture navale et la mécanique des fluides, la modélisation et la conception de structures composites, la production composite prepreg. La société s’est par ailleurs entourée de quelques metteurs au point de renom pour pouvoir alimenter la machine avec des retours terrains utiles et précis.

Les installations

la société Foil&Co est installée en pleine campagne bretonne, à quelques minutes de Brest. Le bâtiment assez récent est une ancienne usine textile complètement reconditionné. Les volumes sont vastes et laissent beaucoup d’espace pour envisager une croissance de l’activité sans contrainte.

En dehors des bureaux administratifs, la société possède une grande salle de réunion très bien équipée pour permettre une communication efficace. C’est un premier bel outil à disposition de l’équipe R&D, des clients ou encore des metteurs au point.

Le premier outil de prototypage est une imprimante 3D de taille exceptionnelle, permettant la réalisation de pièces de plus de 1M dans les 3 dimensions. Avec l’évolution ultra rapide de cette technologie et des matériaux utilisés, cette machine pourrait vite devenir un incontournable dans les process de développement ultra courts.

La première grande salle de l’entreprise rassemble

- Une table de découpe numérique pour les tissus (prepreg ou classiques) avec maintien par aspiration

- Une presse 90T à dalle chauffante de dimensions impressionnantes (2m40 x 130cm)

- Un poste de stratification composite

- Une étuve programmable

L’autre grande pièce rassemble

- le centre d’usinage à commande numérique, capable de travailler autant sur du carbone, que de l'acier ou du carton :)

- la cabine de ponçage et finition

- le poste d’emballage

Une troisième salle, que nous n’avons pas visité, abrite les projets secrets de la société.

Le process

Les moules de prototypage (en matériaux économiques) et de production (en aluminium) sont modélisés et réalisés sur place. Grace aux compétences internes, ces moules bénéficient d’une conception et d’une finition qui n’a pas grand chose à envier aux spécialistes du domaine. Ceci permet un temps de cycle usinage du moule, préparation, production d’un prototype 100% conforme, finition en moins de 2 jours !

Voici un exemple de moule de prototypage usiné dans du medium. Une excellente solution pour tester des concepts à moindre coût, sans pour autant négliger l'aspect structurel des pièces. La pièce produite partage en effet de même process de production et les même matériaux que celle de série qui pourrait en découler.

Lorsque l'on visite habituellement une entreprise de composite, il est fréquent d'avoir de la poussière de fibre et de la résine de partout. Avec la technologie prepreg (fibre pré-imprégnée de résine et reçue congelée), rien de tout ceci : l'entreprise ressemble plus à un labo très propre. C'est d'abord un gros plus pour la fiabilité des pièces, mais aussi pour la santé des employés en production.

Chez foil & co, seul un petit rack contient encore quelques produits utilisés pour la réalisation de certains prototypage qui sont stratés au contact.

Pour la production de série, la matière première arrive sous forme de rouleaux congelés.

La production définitive d’un foil 100% prepreg passe par les étapes suivantes

- découpe des pièces de tissus prepreg. Ceci est réalisé à l’aide d’une table de découpe à commande numérique pour n’avoir aucun aléa dans la forme et l’orientation des fibres de chaque couche de composite. Une optimisation de matière est réalisée avec un logiciel d’imbrication qui permet de réduire à quelques % les pertes matière

préparation du moule (nettoyage et cirage)

- positionnement des nombreuses couches de prepreg (et éventuellement de l’âme) dans le moule à température ambiante. Une opération actuellement manuelle, qui doit être réalisée très précisément pour garantir la reproductibilité parfaite d’un modèle à l’autre. Cette opération pourrait être rapidement robotisée pour gagner en temps de cycle et en précision

- fermeture du moule

- cuisson. La presse de 90 tonnes à dalle chauffante se charge d’assurer une parfaite cohésion du composite, et une catalyse à coeur. Sa taille généreuse permet de traiter plusieurs moules en une fois. Le contrôle précis des températures (cf le capteur de température inséré dans le moule sur la photo ci-dessous) et des temps de cuisson assurent une tenue mécanique et une rigidité optimale de la pièce finale.

- démoulage, après refroidissement du moule

- détourage des dépouilles de moulage par le centre d’usinage à commande numérique. Cette opération est entièrement automatisé pour garantir un respect parfait des tolérances géométriques. La pièce est maintenue en place sur son gabarit par aspiration : un moyen parfait pour ne pas endommager les pièces, et réduire encore le temps de finition

- ponçage et finition. Grace à des moules ultra précis, et un process de stratification et de détourage optimisés, la finition est une opération très rapide.

Grace à des équipements de pointe et une automatisation poussée, le temps de production à été diminué de moitié depuis le début des opérations. Cette rationalisation et optimisation permettent d'être absolument compétitifs face à la production asiatique et son coût de main d'oeuvre très faible qui impacte sur le coût de revient des produits finis. Et ce n’est qu’un début (des évolutions importantes de process pourtant déjà très efficace sont à l'étude) . Ce type de performance industrielle est la clé d’une société rentable en mode production française.

Projets Windfoil

Comme vous l’avez certainement déjà tous vu sur les réseaux sociaux, Foil&Co travaille d’arrache pied sur la conception d’un foil dédié à la course. Il est basé sur un mat de 105 et un fuselage long, dans une version ultra rigide. Pour avoir testé aujourd’hui 2 prototypes, je peux dors te déjà vous annoncer qu’aucun autre produit sur le marché n’approche pour l’instant ce niveau de rigidité, que ce soi en flexion ou en torsion. Ce châssis de course sera capable d’embarquer toute les ailes déjà disponibles sur le gamme AFS2, mais plusieurs ailes spécifiques sont également en cours de développement.

Comme pour le mat, certaines de ces nouvelles ailes mettent en oeuvre des solutions inédites, que je ne dévoilerai bien sûr pas ici. Sachez toutefois que Foil&Co n'a pas l'intention de se contenter de copier ce qui existe. Leur expertise en prototypage rapide permet de ne pas se cantonner à des solutions évidentes, mais au contraire d'aller explorer des pistes réellement innovantes. L'évolution du windfoil passera par ce type d'exploration ... soyons fier que cela se produise en France :)

Après la version freeride (AFS2) et la version course (AFS R) , c’est une version avec un mat de 95 qui verra le jour dans les mois à venir pour compléter la gamme et proposer une option pour chaque niveau de pratique.

Pour l’instant, tous les ensembles Mat Fuselage sont non démontables, mais des solutions sont envisagées si le besoin d’avoir une version démontable s’en faisait sentir. Tanguy avoue que la fiabilité dans le temps est forcément moins évidente à maîtriser dès lors que l’on introduit une liaison démontable à ce niveau … d’où son choix actuel. De notre côté, nous ne pouvons qu’approuver un tel choix quand on voit les contraintes énormes encaissées par la liaison Mat / Fuselage. On considère qu’il vaut mieux avec un foil non démontable qu’une liaison trop souple. A ce jour, les marques maîtrisant la jonction de façon réellement acceptable se comptent sur les doigt d’une main (et encore, il y a des doigts non utilisés !).

Distribution

Depuis le début, AHD est un client privilégié de la société Foil&Co et distribue le foil AFS2 depuis mai 2017.

Les choses évoluent et la marque AFS vient d’être créée. Désormais, les foils AFS seront distribués de façon indépendante par Foil&Co, et seront estempillés avec le logo de la nouvelle marque. Cela permet à la société de travailler avec toutes les marques de flotteurs, et de rendre leurs produits compatibles avec n’importe quelle combinaison.

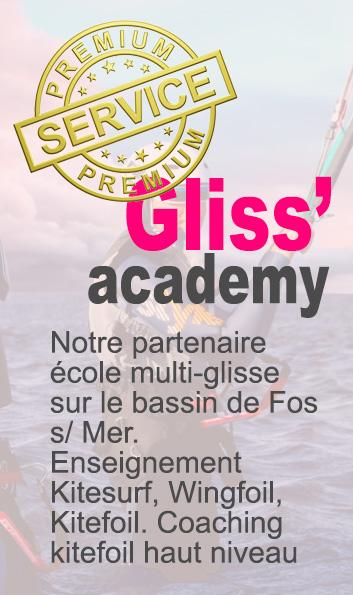

La volonté est clairement affichée de produire des modèles haut de gamme et de s’appuyer sur un petit réseau de revendeurs impliqués dans le foil, et ayant la volonté d’apporter tout le service nécessaire (conseil, essais, mise en oeuvre, SAV) autour du produit.